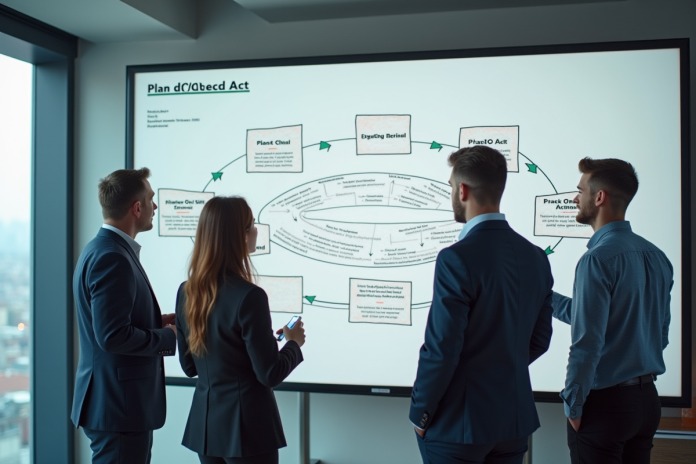

Chercher à améliorer ses performances est essentiel pour toute entreprise ou individu souhaitant évoluer. La méthode PDCA, acronyme de Plan-Do-Check-Act, offre un cadre simple mais puissant pour atteindre cet objectif. En suivant ces quatre étapes, il devient possible d’identifier les problèmes, de mettre en place des solutions et de mesurer leur efficacité.

Cette approche cyclique permet d’itérer continuellement sur les processus pour les perfectionner. Que ce soit dans le domaine de la production industrielle, de la gestion de projet ou même dans des aspects personnels de la vie quotidienne, la méthode PDCA se révèle être un outil précieux pour stimuler l’amélioration continue.

A lire en complément : Devenir un expert dans votre domaine grâce à l'acquisition de compétences clés via la formation

Plan de l'article

Origine et définition de la méthode PDCA

La méthode PDCA, aussi connue sous le nom de cycle de Deming, tire son origine des travaux de William Edwards Deming, un statisticien américain reconnu pour ses contributions à l’amélioration de la qualité. Adoptée et popularisée au Japon après la Seconde Guerre mondiale, cette approche est devenue un pilier des systèmes de gestion de la qualité.

Les quatre étapes du PDCA

Le cycle PDCA se structure en quatre phases distinctes :

A voir aussi : Optimisez vos investissements en formation grâce à la mesure du ROI en entreprise

- Plan : Identifiez et analysez le problème. Définissez les objectifs à atteindre et les actions nécessaires. Cette étape implique la collecte de données et l’élaboration d’un plan détaillé.

- Do : Mettez en œuvre les actions planifiées à petite échelle pour tester leur efficacité. Il faut documenter les processus et les résultats obtenus.

- Check : Évaluez les résultats obtenus en les comparant aux objectifs fixés. Cette phase permet de vérifier l’efficacité des actions mises en place et d’identifier les écarts éventuels.

- Act : Sur la base des résultats de l’évaluation, adoptez les mesures correctives nécessaires. Si les objectifs sont atteints, standardisez les nouvelles procédures. Sinon, recommencez le cycle pour affiner l’approche.

Un outil universel

La méthode PDCA se distingue par sa simplicité et sa flexibilité, ce qui en fait un outil applicable dans divers secteurs d’activité. Elle permet non seulement de résoudre des problèmes existants, mais aussi de prévenir leur réapparition en ancrant une culture de l’amélioration continue au sein des organisations.

Adopter le cycle PDCA, c’est s’engager dans une démarche structurée et itérative, favorisant une meilleure gestion des ressources et une optimisation des processus.

Les 4 étapes du cycle PDCA

Plan

La première étape, Plan, consiste à identifier le problème et à en analyser les causes. Cette phase implique la collecte de données, l’élaboration d’hypothèses et la définition d’objectifs clairs. Une planification rigoureuse permet d’établir un cadre précis pour les actions à venir. La collaboration des équipes est souvent sollicitée afin de garantir une vision globale et partagée du problème.

Do

Dans la phase Do, les actions planifiées sont mises en œuvre à petite échelle. Cette approche expérimentale permet de tester la faisabilité des solutions proposées. Il faut documenter chaque étape du processus afin de pouvoir analyser les résultats ultérieurement. Cette documentation sert de base pour les ajustements futurs et favorise une meilleure compréhension des dynamiques en jeu.

Check

La troisième étape, Check, consiste à évaluer les résultats obtenus en les comparant aux objectifs établis. Cette phase d’évaluation permet d’identifier les écarts éventuels entre les résultats escomptés et ceux observés. Les données récoltées sont analysées minutieusement pour comprendre les causes des écarts et déterminer les actions correctives nécessaires.

Act

L’étape Act implique de prendre des mesures correctives basées sur les résultats de l’évaluation. Si les objectifs sont atteints, les nouvelles procédures sont standardisées et intégrées dans les pratiques courantes de l’organisation. Sinon, le cycle PDCA recommence, permettant ainsi une amélioration continue et progressive des processus.

Ce cycle itératif favorise une gestion proactive et une optimisation constante des performances, renforçant ainsi la résilience et l’efficacité des organisations.

Les avantages et inconvénients de la méthode PDCA

Avantages

La méthode PDCA offre plusieurs avantages notables. Elle permet une amélioration continue des processus grâce à son caractère itératif. En favorisant une approche systématique, elle aide à réduire les erreurs et à augmenter l’efficacité opérationnelle.

- Flexibilité : Le cycle PDCA peut s’adapter à divers contextes et types d’industries.

- Participation : Il encourage la collaboration entre les équipes, facilitant ainsi une meilleure communication et une vision partagée des objectifs.

- Documentation : Chaque phase étant bien documentée, il devient plus facile de retracer les étapes et d’identifier les points d’amélioration.

Inconvénients

Malgré ses nombreux avantages, le PDCA présente aussi quelques inconvénients. Il peut être perçu comme chronophage en raison de la nécessité de documenter chaque étape et de répéter le cycle plusieurs fois avant d’atteindre les résultats souhaités.

- Ressources : La mise en œuvre de cette méthode nécessite des ressources suffisantes, tant humaines que matérielles, pour être efficace.

- Résistance au changement : Certains employés peuvent être réticents à adopter de nouvelles pratiques, ce qui peut freiner la mise en œuvre du cycle PDCA.

- Complexité : Pour les organisations ayant des processus très complexes, l’application du PDCA peut nécessiter une expertise spécifique et un suivi rigoureux.

La méthode PDCA, bien qu’efficace, requiert une discipline et un engagement constants pour être pleinement intégrée dans les pratiques organisationnelles.

Exemples concrets d’application de la méthode PDCA

Industrie manufacturière

Dans le secteur manufacturier, la méthode PDCA est couramment utilisée pour optimiser les chaînes de production. Prenons l’exemple d’une usine automobile confrontée à des défauts fréquents dans les véhicules. En appliquant le cycle PDCA, l’entreprise a pu identifier les causes des défauts lors de la phase Plan, tester de nouvelles procédures de contrôle qualité dans la phase Do, évaluer les résultats obtenus durant la phase Check, et enfin, standardiser les nouvelles pratiques lors de la phase Act. Cette approche a permis de réduire significativement les défauts et d’améliorer la satisfaction des clients.

Secteur des services

Dans le domaine des services, la méthode PDCA trouve aussi des applications pertinentes. Une société de services informatiques, par exemple, a utilisé cette méthode pour diminuer le temps de réponse aux demandes des clients. Après avoir analysé les processus existants (phase Plan), l’entreprise a mis en œuvre des outils de gestion de tickets plus efficaces (phase Do), mesuré les améliorations (phase Check), et intégré ces outils dans ses opérations quotidiennes (phase Act). Le résultat a été une réduction notable des délais de réponse et une augmentation de la satisfaction client.

Éducation

Le secteur éducatif bénéficie aussi de l’application de la méthode PDCA. Une université a utilisé cette approche pour améliorer le taux de réussite de ses étudiants en première année. En définissant des objectifs clairs et en élaborant des stratégies d’intervention (phase Plan), en mettant en place des programmes de tutorat (phase Do), en évaluant leur efficacité (phase Check), et en ajustant les programmes en conséquence (phase Act), l’université a pu observer une hausse significative des taux de réussite.

Ces exemples illustrent comment la méthode PDCA, par sa nature itérative et systématique, peut apporter des améliorations tangibles dans divers secteurs.